Los motores y accionamientos eléctricos desempeñan un rol cada vez más importante en la industria, especialmente en la minería. Para asegurar que las líneas de productos estén a la altura de las exigencias del mercado, tanto en el contexto tecnológico como en términos de sostenibilidad, los fabricantes de equipos originales están actualizando las capacidades de diseño, fabricación y soporte.

Han pasado cerca de 125 años desde que se introdujeron los primeros motores eléctricos para fines industriales. Se estima que un 45% de la electricidad consumida en el mundo se destina a los sistemas accionados por motores eléctricos en industrias o edificios.

Para la industria minera, todo indica que el uso del motor continuará creciendo a medida que las empresas estudien, estructuren y ejecuten planes para electrificar las operaciones: optimización del diseño de la mina para las operaciones eléctricas, la filosofía de producción y explotación, la selección de la flota, la distribución de energía y el diseño de la infraestructura eléctrica, el sistema de electrificación y la gestión de baterías, el análisis del impacto ESG y de seguridad, y la modelación de costos tanto Capex como Opex.

Los motores eficientes deben ser diseñados y seleccionados adecuadamente para su aplicación prevista. Los especialistas señalan que una de las principales razones por las que fallan los motores y/o generan pérdidas para las empresas, tiene que ver con una selección inicial incorrecta.

Usar motores de mayor eficiencia genera ahorros de hasta un 10% del costo de ciclo de vida del equipo y en el Perú operan alrededor de 100 mil motores eléctricos con potencial de ahorro de energía en todas las industrias. Lamentablemente, se estima que, en nuestro país, alrededor del 80% de los motores que utiliza la industria son de eficiencia baja o estándar, y cerca del 95% que opera en la minería no se le aplica la digitalización. Esto supone que la minería peruana pierda aproximadamente US$30 millones anuales por no usar motores de alta eficiencia energética, además de emitir unos 3 millones de toneladas de CO2 al año (que podrían evitarse). Dado que normalmente los motores funcionan durante más de 8.000 horas al año, un pequeño aumento en la eficiencia puede suponer un enorme ahorro de energía.

¡La Inteligencia Artificial (IA) ha llegado!

A medida que crece la demanda de motores especiales y personalizados, los fabricantes recurren a la tecnología de IA para:

Reducir el tiempo de diseño y la producción de motores, por ejemplo: sistemas de apoyo con IA que evitan el ajuste iterativo de las especificaciones (equilibrio de rendimiento, diseño, eficiencia energética y tamaño del motor).

Uso de tecnologías de predicción del rendimiento de alta velocidad y optimización de especificaciones (con base a diseños anteriores) y presentando múltiples combinaciones de posibles especificaciones optimizadas para los objetivos de rendimiento.

Diseñar líneas de producción altamente configurables en función de las necesidades de los clientes.

Predicción de fallas y mantenimiento predictivo.

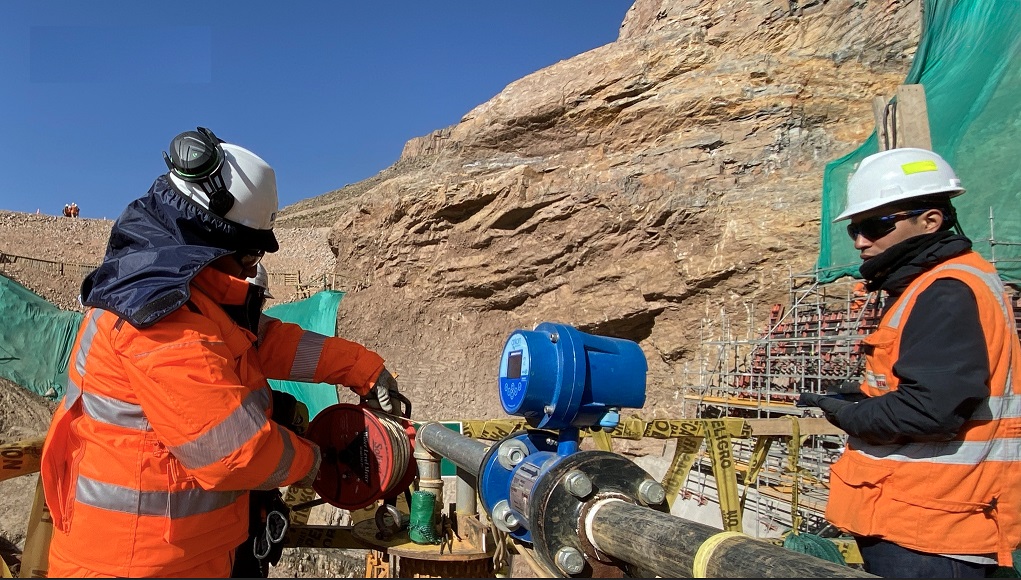

El 85% de los equipos falla, incluso con un mantenimiento programado, y un tercio de todo el presupuesto de mantenimiento se desperdicia debido a métodos ineficaces de gestión. Con respecto a ese escenario, el mantenimiento de equipos es una oportunidad natural para comenzar con la implementación de agentes mediante el uso de la IA. Los agentes pueden monitorear el desempeño de los equipos rotativos (motores eléctricos, generadores de gas, bombas y compresores), los cuales forman el sistema básico de una unidad de procesamiento y, en algunos casos, hasta incluso el desempeño del propio oleoducto/gasoducto: la medición del flujo, temperatura, presión y densidad del producto transportado por los ductos.

Con escaso presupuesto y tiempo para enviar físicamente a un equipo de profesionales a los lugares remotos para que monitoree el desempeño y las necesidades de mantenimiento de un determinado equipo, se puede hacer uso de la IA y programar a un agente para detectar problemas en equipos ubicados en cualquier parte del mundo, antes de que ocurra una falla. De esta manera, si se detecta un posible problema, el agente puede alertar a su equipo de trabajo para actuar.

La IA es el camino para cambiar su estrategia de mantenimiento, lo que hará que usted abandone el mantenimiento programado y preventivo (planificado en un calendario), a favor del mantenimiento predictivo, que lo ayudará a incrementar la seguridad y la eficiencia operativa de los ductos.